- Видове заваръчни метални повърхности

- Електрическа дъга и електроконтакт

- Технология на електродъгово заваряване

- Как се извършва дъгова заварка: технология

- Технология на контактно, шевно и газово заваряване на метали

- Оборудване: избор на заваръчна машина и средства за защита

Помогнете на развитието на сайта, споделяйки статията с приятели!

Заваряването е метод за свързване на части от хомогенен материал: пластмаса с пластмаса, метал с метал. При заваряване контактните повърхности се стопяват или прилепват плътно. В контактната зона има сливане на два материала в едно. Резултатът е силна здраво свързване на двете повърхности.

Заваряването е комбинация от части, изработени от един и същ материал за оформяне на един дизайн.

Заваряването на топим метал се използва за качествена херметична връзка на критични части: тръбопроводни елементи, каросерия (автобус, самолет), метални гаражни стени и портали, спортни хоризонтални опори, армировъчна връзка в бетонна стена и много други. Какви видове заваряване използват модерна заваръчна техника? Как правилно се извършва заваряването на метали?

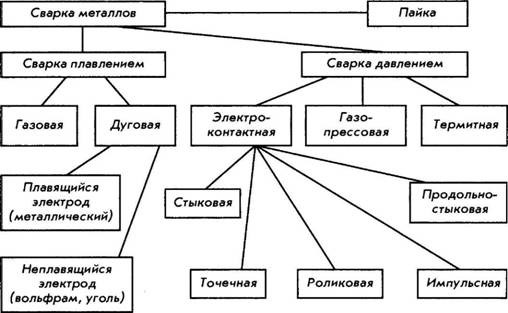

Видове заваръчни метални повърхности

Заваряването на метали може да се извърши с топене на контактните повърхности или с тяхната компресия. В този случай заваръчните процеси се наричат:

- заваряване на топене (или топене);

- заваряване чрез пластична деформация.

Класификация на основните видове заваряване.

Деформационното свързване може да се извърши с или без предварително загряване. Деформиращите повърхности без нагряване се наричат студена заварка. Когато са плътно компресирани, атомите от различни материали са в близко разстояние и образуват междуатомни връзки. Възниква повърхностна връзка.

По време на заваряването на топенето свързващите повърхности се нагряват локално и се стопят. Често се използва трети (пълнител) материал, който се топи и запълва празнината между два метала. В същото време в течната стопилка се образуват междуатомни връзки между основния материал и добавката (стопен електрод). След охлаждане и втвърдяване се образува солидна заварка.

Локалното загряване на частите за заваряване може да се извърши чрез електрически ток или горивен газ. Съответно, според метода на локалното отопление, заваряването се разделя на два типа:

- електрически (включително електролак, електрофлуид, лазер);

- газ.

Имена се определят от използвания източник на топлина. Електричеството може да работи както пряко, така и косвено. При директна употреба, електрическата енергия загрява електрода на метала и пълнежа поради преминаването на ток през него или появата на дъга. При непряко използване, различни енергии, получени от ефектите на електричеството, работят: енергията на стопената шлака, през която протича ток, енергията на електроните в електрическото поле, лазерният лъч, който възниква при подаване на електроенергия.

Класификационни видове електрическо заваряване.

Заваряването на метални повърхности може да се извършва в ръчен или автоматичен режим. Някои видове заварени съединения са възможни само с използването на автоматизация (например електрошлак или шев), други са налични за ръчни заваръчни устройства.

Електрическото заваряване е представено по два метода:

- електрическа дъга;

- електрически контакт.

Нека разгледаме по-подробно как се осъществява свързването на повърхностите по време на дъгова и контактна заварка.

Електрическа дъга и електроконтакт

Електрическа дъга

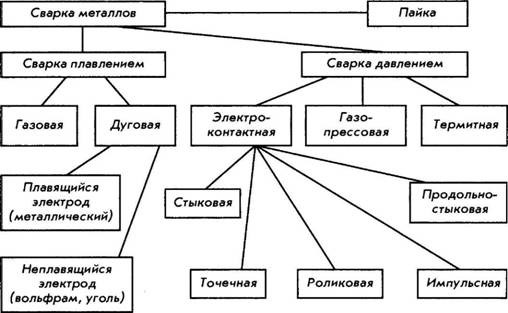

Този вид заваряване използва за загряване на топлината от електрическа дъга. Дъгата, образувана между металните повърхности, е плазма. Взаимодействието на метални повърхности с плазма причинява тяхното нагряване и топене.

Принципът на работа на електродъгово заваряване.

Електрическата дъгова заварка може да се извърши с помощта на консумиращ електрод или неконсумативен тип (графит, въглища, волфрам). Топещият електрод е едновременно причинител на електрическата дъга и доставчик на метала за пълнене. С електрод, който не се консумира, се използва прът за възбуждане на дъгата, която не се топи. Материалът за пълнене се въвежда в зоната на заваряване отделно. Когато дъгата гори, добавката се топи и ръбовете на частите се образуват, а течната баня, образувана след втвърдяването, образува шев.

При някои технологични процеси свързването на повърхностите се осъществява без подаване на пълнител, само чрез смесване на двата неблагородни метала. Така произвеждат заваряване волфрамов електрод.

Ако електрическата дъга не гори свободно, но е компресирана от плазмена горелка и през нея се продухва плазма от йонизиран газ, тогава този вид заваряване се нарича плазма. Температурата и мощността на плазмената заварка са по-високи, тъй като при компресия на дъгата се постига по-висока температура на изгаряне, което позволява заваряване на огнеупорни метали (ниобий, молибден, тантал). Плазменият газ също е защитна среда за присъединяване на металите.

Защита на разтопен метал и легиране чрез електрически контакт

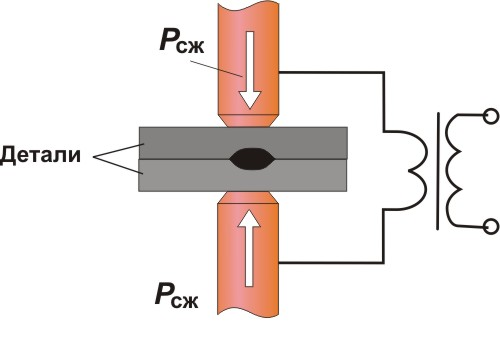

Схема на електроконтактно заваряване.

Ако по време на запалването на дъгата металните повърхности предпазват от окисление с газ или вакуум, тогава такава връзка се нарича заваряване в защитна среда. Защитата е необходима за заваряване на химически активни метали (цирконий, алуминий), критични части от сплавени сплави. Възможна е защита на заваряване с други вещества: флюс, шлака, сърцевината. Съответно, използваните методи на заваряване са дадени наименования: заваряване под водна дъга, електрошлакова заварка, вакуумно заваряване. Всичко това е вариант на електрическия дъгов метод, като се използва различна защитна среда, за да се предотврати окислението на стопилката, промените в химическия му състав и загубата на свойства на заварена връзка.

Електрическото заваряване използва топлина, генерирана в точката на контакт между две повърхности за заваряване. По този начин се извършва точково заваряване: частите се притискат един към друг, докато се докоснат в няколко точки. Точките на контакт ще бъдат места на максимална устойчивост и максимално нагряване на повърхността. Благодарение на това нагряване металните елементи се стопяват и свързват в точките на контакт.

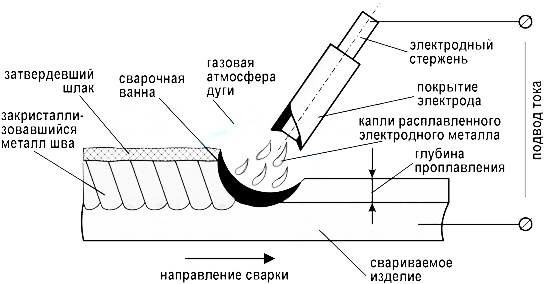

Технология на електродъгово заваряване

Принципът на свързване и експлоатация на електродъгово заваряване.

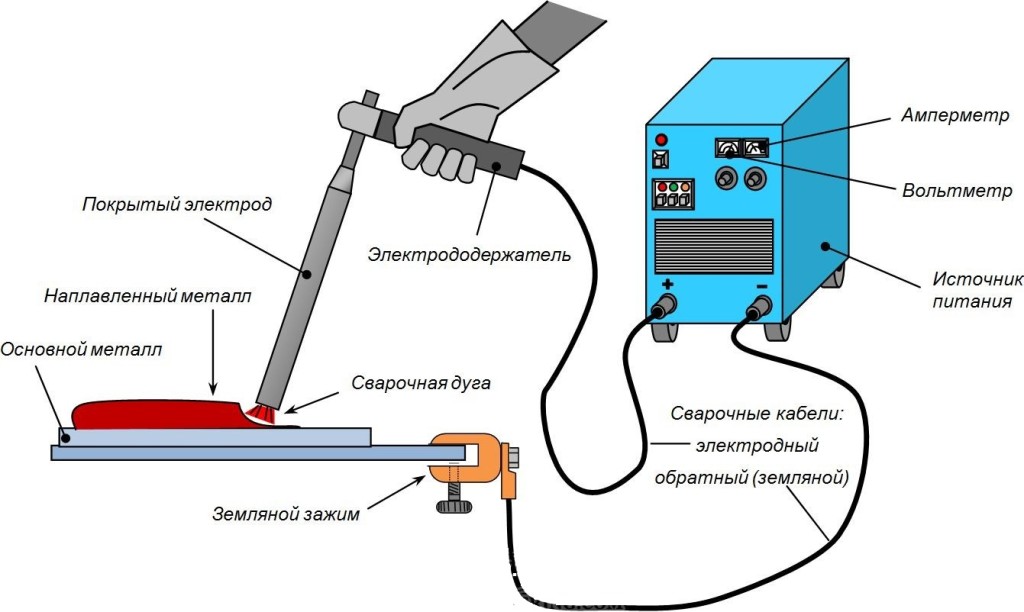

Технологията за заваряване на метали с електрическа дъга се състои от поредица от действия за организиране на работата на заваръчната машина и директно извършване на заваряване.

Подготовката се състои в инсталиране на заваръчен инвертор, избор на електроди и извършване на необходимия наклон на ръба (подготовка на повърхността).

След монтирането на заваръчната машина на мястото на заваряване, контактният проводник с помощта на "крокодил" (свързваща конструкция) се фиксира на една от контактните метални повърхности. Заваръчната машина е включена и нейната мощност се задава от регулатора на тока. Силата на тока се определя от размера на електрода и дебелината на заварените части. За електрод с диаметър 3 mm, токът трябва да съответства на 80-100 А.

Ако повърхността на метала е боядисана или окислена, за да образува слой от ръжда, тя трябва да бъде надраскана с метална четка, за да се осигури правилен контакт в съединението.

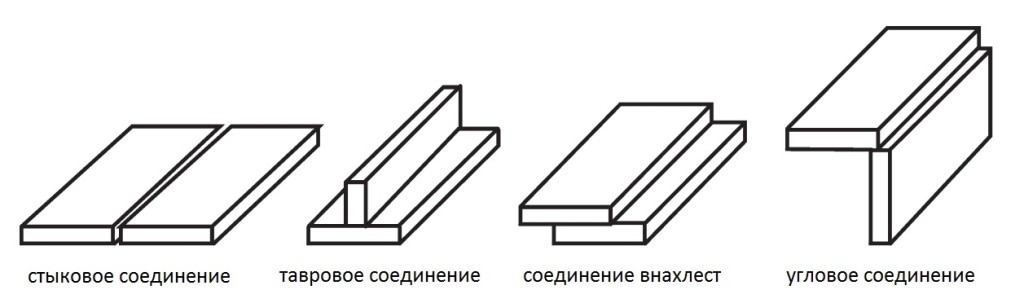

Определя се типът на свързване на контактните повърхности:

- челно съединение

- скута;

- ъглов;

- Т-бар;

- Механична.

Видове заварени съединения и шевове.

Нека разгледаме по-подробно характеристиките на заваряване на различни видове фуги. Челната фуга често изисква предварителна подготовка на ръбовете на заварените повърхности: по техните ръбове се правят скосявания. V-образни скоси се правят по ръбовете на листа с дебелина от 5 до 15 mm, X-образни скосявания - на листове с дебелина повече от 15 mm. Премахването на V-образен ръб на мястото на свързване на повърхностите позволява да се получи вдлъбнатина, която се използва за заваряване. Х-образни ръбове предполагат наличието на канали и заварки от двете страни на фугата.

Ъглите и Т-съединенията могат да се изработят и със скосени ръбове (с режеща повърхност) или без скосяване и рязане (в зависимост от дебелината на заварената част).

Т-образните и ъглови връзки позволяват да свържете части с различна дебелина. Позицията на електрода трябва да бъде по-вертикална спрямо повърхността, която има по-голяма дебелина.

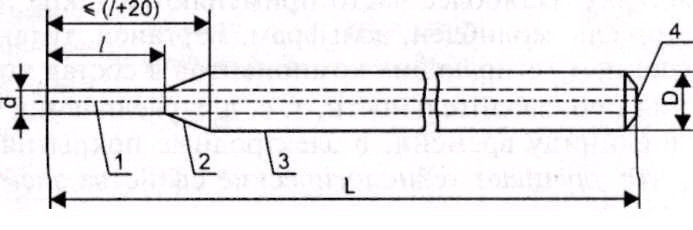

Електроди за заваряване: видове и селекция

Електродът за заваряване е метален прът, покрит с покритие. Съставът на покритието е предназначен да предпазва метала на заварката от изгаряне по време на окислението. Потокът измества кислорода от стопения метал, който предотвратява окислението, и отделя защитен газ, който също предотвратява окисляването. Съставът на покритието включва следните компоненти:

Електродна схема за заваряване: 1 - пръчка; 2 - преходна секция; 3 - покритие; 4 - щифт без покритие; L е дължината на електрода; D е диаметърът на покритието; d е номиналният диаметър на пръта; l е дължината на оголения край

- запалителни и горивни стабилизатори (калий, натрий, калций);

- защита от образуване на шлака (лост, силициев диоксид);

- производство на газ (дървесно брашно и нишесте);

- рафиниращи съединения (за отстраняване и свързване на сяра и фосфор, примеси, вредни за заваръчния метал);

- легиращи елементи (ако шевът изисква специални свойства);

- свързващи вещества (течно стъкло).

Търговските електроди имат диаметър от 2, 5 до 12 mm, за ръчно заваряване най-широко се използват 3 mm електроди.

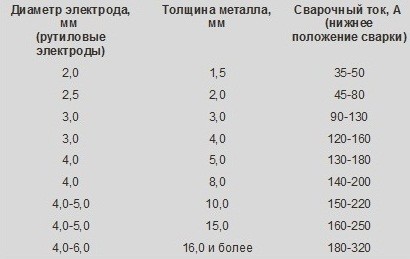

Изборът на диаметъра на електрода се определя от дебелината на заварените повърхности, от необходимата дълбочина на проникване. Има таблици, които дават препоръчителните стойности за диаметрите на електродите в зависимост от дебелината на стопените повърхности. Трябва да знаете, че е възможно малко намаляване на диаметъра на електрода, като същевременно се увеличава времето за извършване на процеса. Електродът с по-малък диаметър прави възможно по-добро управление на процеса, което е важно за начинаещия заварчик. По-тънкият електрод може да се движи по-бавно, което е важно в процеса на обучение.

Характеристики на електродъгово заваряване: определение и значение

Преди заваряване се определят оптималните характеристики на процеса на заваряване:

Избор на таблица за ток за заваряване.

- Сила на тока (регулируема на заваръчната машина). Токът се определя от диаметъра на електрода и материала на неговото покритие, разположението на шва (вертикално или хоризонтално), дебелината на материала. Колкото по-дебел е материалът, толкова по-голям е настоящият ток за нагряване на проникването. Недостатъчният ток не разтопява напълно напречното сечение на шва в резултат на липса на проникване. Твърде много ток ще доведе до прекомерно бързо топене на електрода, когато основният метал все още не се стопи. Препоръчителната стойност на тока е показана на опаковката на електрода.

- Текущи свойства (полярност и пол). Повечето заваръчни устройства използват постоянен ток, той се преобразува от тока с вградения в апарата изправител. При постоянен ток електронният поток се движи в една (посочена от полярността) посока. Полярността на заваряване определя посоката на потока на електроните. Съществуващите полярности се изразяват в връзката на електрода и частта:

- права линия - детайл до "+" и електрод до "-";

- обратното е детайлът на „-“, електродът на „+“. Поради движението на електроните от „минус“ до „плюс“, повече топлина се генерира в положителния полюс на „+“, отколкото при отрицателното „-“. Следователно положителният полюс се поставя върху елемента, който изисква по-голямо отопление: чугун, стомана с дебелина 5 мм и повече. Така директната полярност осигурява дълбоко проникване. При свързване на тънкостенни части и листове се прилага обратен полярност.

- Напрежението на дъгата (или дължината на дъгата) е разстоянието, поддържано между края на електрода и металната повърхност. За електрод с диаметър 3 мм, препоръчителната дължина на дъгата е 3, 5 мм.

Как се извършва дъгова заварка: технология

Започнете заваряване: дъгова запалителна последователност

Методи за запалване на заваръчната дъга.

За да се създаде дъга, в клемката се поставя нов електрод и се притиска върху твърда повърхност, за да се отстрани покритието на работния му край. Под шлаката има метална добавка, самата шлака служи като изолация и затваря добавката от запалване. След това, електродният прът се доближава до металната повърхност до минимално възможното разстояние, 3-5 мм, като се избягва контакт. В същото време електродът се държи под ъгъл спрямо повърхността на заварения метал. Технологията за заваряване на метал с електрод регулира ъгъла на наклона на електрода в количество 60-70ºC. Визуално, този ъгъл се възприема като почти вертикален, с лек наклон.

За да възпламени дъгата, електродът се удари по повърхността на метала, подобно на запалването на кибритена кутия със сяра.

Ако електродът е твърде близо до заварената метална повърхност, ще се получи залепване и късо съединение. За тези, които започват да готвят, електродът се придържа често. Докато придобивате уменията за правилно позициониране на електрода над метала, не трябва да се поддържа оптимално разстояние на залепване. Прилепнал електрод може да бъде откъснат чрез накланяне в друга посока или изключване на заваръчната машина.

Ако електродът се придържа твърде често, възможно е токът да не е достатъчно висок, да се увеличи.

При оптималното точно разстояние на електрода от точката на заваряване (около 3 mm) се образува дъга с температура от около 5000-6000 ° С. След запалване на дъгата, електродът може да бъде леко повдигнат от работната повърхност с няколко милиметра.

Пренос на електрод и заваръчна вана

Схемата на заваръчния басейн.

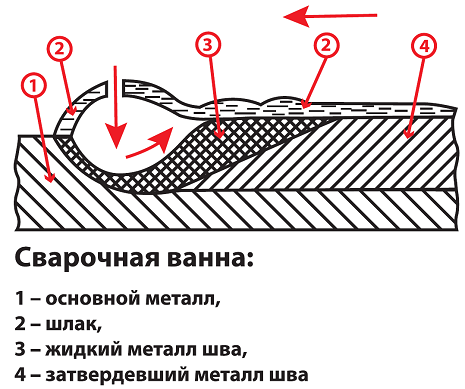

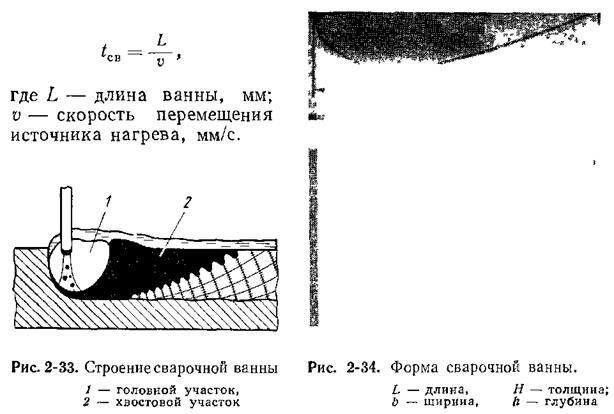

Когато електродът и стопилката на основния материал се образува заварена баня (басейн от стопен метал).

Електродът и дъгата заедно със заварената баня (зона на стопен метал) плавно се движат по линията на свързване. Скоростта на движение на електрода се определя от скоростта на топене на метала и от промяната в цвета му. Бързото движение на електрода се извършва при работа с тънки листове, бързо нагряване и лесно образуване на заварена баня. Електродът за бавно движение се нанася върху дебели масивни фуги.

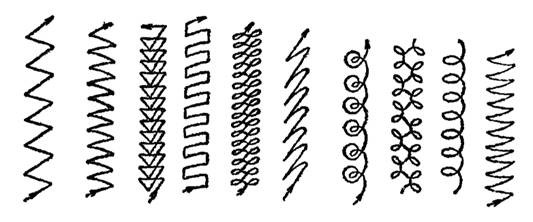

Формата на движението на електрода (права, зиг-заг, бримки) се определя от ширината на заварка и дълбочината на проникване. Електродът може да се движи направо (прав) с малка ширина на заваряване. Той може да се движи цикли, зигзаг, ако трябва да се вари достатъчно ширина и дълбочина на връзката. Вариантите на движение на електрода са показани на Фигура 1.

Фигура 1. Режими на движение на електрода.

Конвексията на шева след втвърдяването на заваръчната вана се определя от положението на електрода по време на заваряване. Ако електродът е разположен почти вертикално, шевовете ще бъдат гладки и проникването ще бъде дълбоко. По-наклонено разположение на електрода образува изпъкнала повърхност на заварената връзка и намаляване на дълбочината на проникване. Накланянето на електрода твърде много поставя дъгата в посока на шева, което прави процеса на заваряване труден за контрол.

За добра връзка, разтопената вана трябва да има тънки ръбове, да бъде достатъчно течна и послушно да се движи зад електрода.

Вана в светлинен филтър (през тъмно стъкло) прилича на оранжева повърхност с вълнички. Появата на оранжевия цвят на ваната (капка течна стопилка) може да се разглежда като индикатор за по-нататъшното движение на електрода. Това означава, че ако се появи оранжев цвят, след това преместете електрода още няколко милиметра.

Схема на устройството и основните показатели на заваръчната вана.

В края на проникването е необходимо да се увеличи размера на заваръчната вана. За да направите това, електродът трябва да се задържи над тази точка за няколко секунди по-дълго.

Ако материалът проникне през него, е необходимо да се намали количеството на тока и да се вземе различен електрод (с по-малък диаметър). Изгорените дупки се оставят да се охладят, свалят шлаката от тях и след това се вари.

След заваряване, трябва да почука с чук на заварка. Това ще премахне мащаба от него и визуално ще провери заварка за всякакви прекъсвания или лошо проникване.

Технология на контактно, шевно и газово заваряване на метали

Технологията за заваряване на метали чрез контакти има някои особености. Токът е свързан към заварените части, след което те се събират за контакт. Контактните точки се появяват по протежение на повърхността на фугата, в която те нагряват метала за няколко секунди, преди да започне да се топи. След това токът се изключва и челните повърхности се притискат един към друг, като се осигурява близък контакт с точките на топене.

Технология за заваряване на шевове.

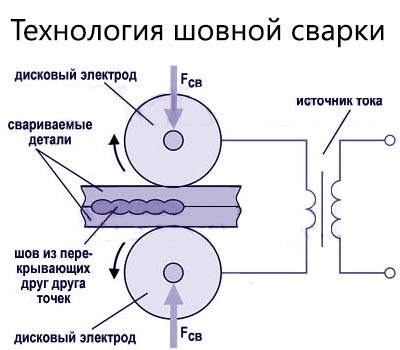

Когато шев заварка работи заваряване машина. Този вид заваряване позволява да се получи гладък непрекъснат шев на дълги повърхности на листа. В апарата за шев заваръчни електроди са въртящи ролки. Между тях се прекарват свързани метални листове.

Газовото заваряване използва окислението на горивен газ с висока калоричност, като ацетилен, пропан или бутан, за да образува топлина. Газът и кислородът се смесват вътре в горелката, от която излиза пламъкът.

Електрогазовата заварка е вид заваряване в защитна среда. При тази технологична операция шлаката е защитен материал, който предпазва разтопения метал от контакт с въздуха. Този вид заваряване се извършва автоматично.

Оборудване: избор на заваръчна машина и средства за защита

За да предпазите очите си от изгаряния по време на заваряване, трябва да използвате маска със светлинен филтър.

За извършване на заваряване е необходимо голямо количество електрически ток, който се подава към електрода. Модерно устройство, което осигурява постоянен поток на ток към мястото на заваряване, се нарича инвертор. По-старите модели на заваръчни машини имаха обемисти размери и значителна тежест, новите инвертори се прехвърлят лесно, не предизвикват пресичане на мрежата (това състояние се отразява в загубата на напрежение и мигането на електрическите крушки в цялата сграда или в частния сектор). Много съвременни инвертори имат защита от късо съединение. Когато електродът се залепи, инверторното устройство се изключва автоматично.

Защитен инвентар: маска със светъл филтър (тъмно стъкло). Светлинният филтър предпазва очите от изгаряния. Без него можете да получите изгаряния на роговицата в различна степен: от белите дробове, когато има усещане за наличие на пясък в очите, до тежки, когато е невъзможно да се възстанови зрението.

Качеството на защита на светлинния филтър се определя от броя. Колкото по-дебел е електродът и колкото по-голям е заваръчният ток, толкова по-мощен е светлинният филтър за защита на зрението.

Овладявайки тънкостите на работа със заваръчна машина, поддържайки правилното разстояние на дъгата, наклонът на електрода формира умението на заварчика. Професионализмът се определя от способността да се управлява процесът, да се получат висококачествени свързващи повърхности.